Ce billet fait partie d’une série sur les « Success stories » européennes liant Mathématiques et Industrie. Ces histoires ont été recueillies dans le cadre du projet intitulé Forward Look « Mathematics and Industry » coordonné scientifiquement par le Comité de Mathématiques Appliquées de l’EMS et financé par l’ESF. Nous les remercions, ainsi que les auteurs pour nous avoir autorisés à traduire ces textes en français. La traduction a été réalisée par Paul Vigneaux.

Auteurs de la version originale : J.-F. Gerbeau, C. Le Bris, T. Lelievre

Résumé

La modélisation et la simulation des cuves d’électrolyse utilisées pour la production d’aluminium est un problème particulièrement difficile qui a des retombées importantes des points de vue environnemental et économique.

L’objectif

Ce projet de recherche a été initié il y a une quinzaine d’années par C. Le Bris, P.-L. Lions et M. Bercovier. Il a été mené en collaboration étroite avec l’entreprise Rio Tinto – Alcan – Pechiney. Il commença par l’analyse mathématique d’EDP non linéaires et l’analyse numérique de problèmes couplant magnéto-hydrodynamique (MHD) et écoulement à surface libre. Ensuite, des méthodes numériques furent développées et implémentées dans un code de recherche, actuellement utilisé par les ingénieurs de Rio Tinto – Alcan – Pechiney.

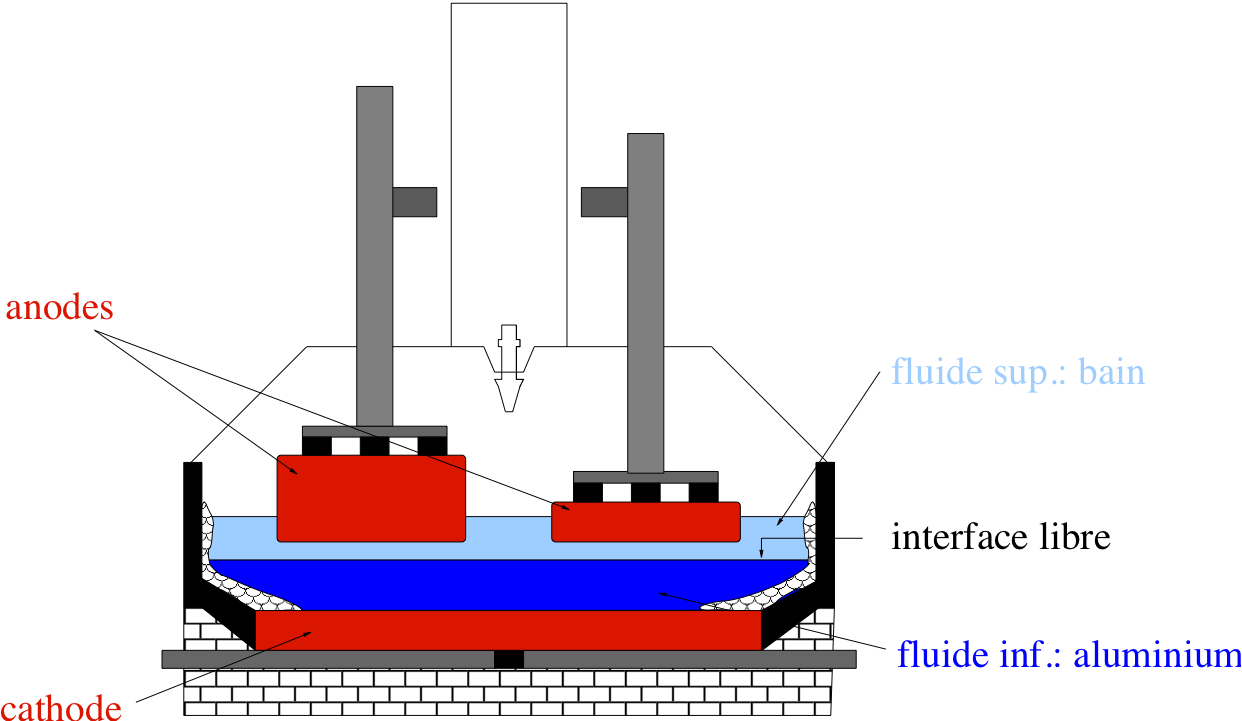

Coupe verticale d’une cuve d’aluminium

Mise en œuvre de l’initiative

La collaboration entre le groupe académique et les ingénieurs de l’entreprise s’est faite au travers de plusieurs thèses de doctorat et stages d’un an réalisés par des étudiants de l’Ecole des Ponts ParisTech. Plusieurs contrats ont été signés entre ces deux partenaires pour financer ce projet.

Le problème

L’aluminium est produit à partir d’alumine dissoute dans un bain grâce à un processus d’électrolyse. Cette réaction nécessite un courant électrique très intense (de l’ordre de 105A) et induit de hautes températures, si bien que l’aluminium et le bain sont à l’état liquide. L’aluminium liquide étant plus lourd que le bain, il coule vers le fond de la cuve (voir Figure 1). Le réseau de conducteurs qui alimente la cuve en courant électrique génère des champs magnétiques importants (200 fois plus important que celui de la Terre), ce qui met en mouvement les deux fluides et l’interface qui les sépare. Ces phénomènes dynamiques sont très importants pour comprendre la stabilité de la cuve.

Le challenge industriel est le suivant : en présence de ces mouvements, la distance entre les anodes immergées dans le bain et l’aluminium doit, d’une part, rester petite de manière à limiter les pertes d’énergie par effet Joule et d’autre part, être suffisamment importante pour éviter les courts-circuits (quand l’interface d’aluminium touche l’anode). Ce problème de contrôle et d’optimisation est particulièrement difficile car la distance typique entre l’anode et l’aluminium est de l’ordre de 5 cm, alors que les dimensions horizontales sont de 3 mètres de largeur par 13 mètres de longueur et que la profondeur bain/métal est de l’ordre de 20 cm. La température élevée et la nature hautement corrosive du bain font qu’il est difficile de faire des mesures ou des observations. Du point de vue de la recherche, le challenge était de modéliser ce problème de MHD bifluide et de développer des méthodes numériques adaptées pour résoudre ce problème hautement non-linéaire. L’originalité de la présente approche a été de proposer une simulation numérique directe du système complet sous-jacent.

Résultats

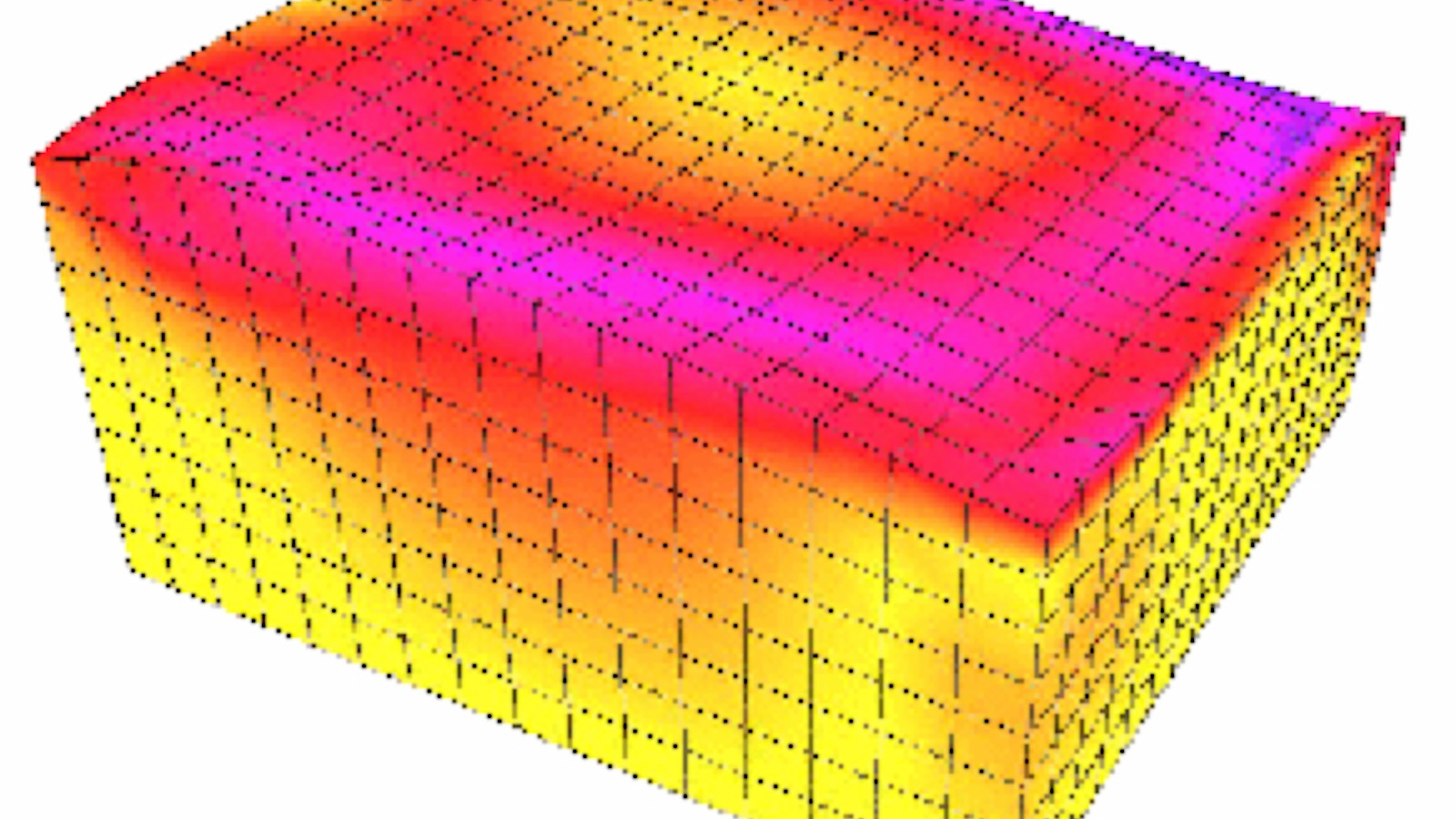

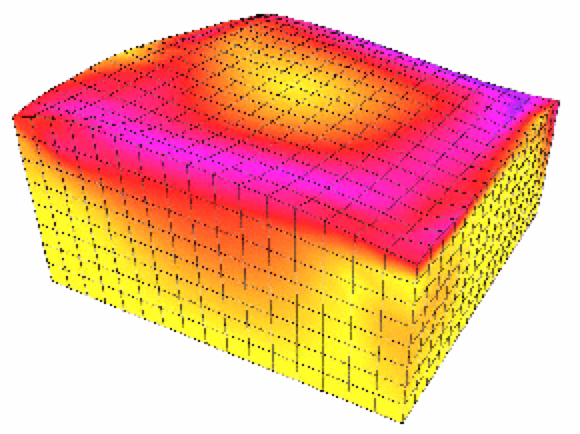

Après une série de travaux sur l’analyse mathématique des équations MHD bifluide, nous avons développé une méthode numérique efficace pour les discrétiser, basée sur (i) un couplage adéquat entre les effets magnétiques et hydrodynamiques, (ii) une formulation stabilisée et (iii) une formulation ALE (Arbitary Lagrangian Eulerian) pour traiter le déplacement de l’interface. Nous avons ainsi pu reproduire et étudier une source importante d’instabilités dans les cuves industrielles : le phénomène de ballotement de la nappe d’aluminium1NdT : En anglais, on parle de rolling. (cf. Figure 2). De telles études permettent notamment de contribuer à la détermination de champs magnétiques mieux adaptés pour stabiliser l’interface.

Mouvement de la nappe d’aluminium dans la cuve

Contact

Jean-Frédéric Gerbeau – Equipe-Projet INRIA REO – Rocquencourt – Le Chesnay

Claude Le Bris et Tony Lelièvre – Ecole des Ponts ParisTech, CERMICS – Marne la Vallée

Post-scriptum

Pour plus d’informations sur ces « Success Stories » et quelques éclairages sémantiques sur certains termes en italique, on pourra consulter ce billet.

Il est possible d’utiliser des commandes LaTeX pour rédiger des commentaires — mais nous ne recommandons pas d’en abuser ! Les formules mathématiques doivent être composées avec les balises .

Par exemple, on pourra écrire que sont les deux solutions complexes de l’équation .

Si vous souhaitez ajouter une figure ou déposer un fichier ou pour toute autre question, merci de vous adresser au secrétariat.